TF FACTORY FAIT SONNER LE METAL

Nous avons su répondre aux exigences d’un atelier français de fabrication de batterie métal, ASBA Drums

Le défi : fabriquer et développer des fûts inox brossé de différentes tailles à la circularité parfaite

1

Grâce à notre bureau d’étude le TF Lab, nous avons répondu positivement à la sollicitation de ASBA drums pour fabriquer ces fûts métal au son légendaire.

ASBA : entreprise française spécialisée dans la fabrication de kit batterie pour l’industrie musicale, créé en 1927.

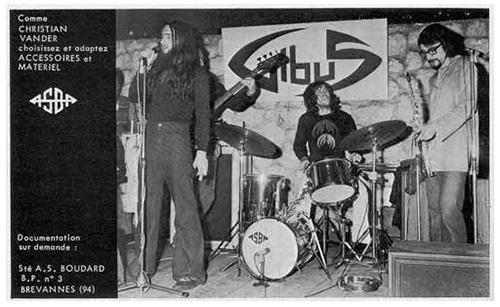

L’atelier a mis au point dans les années 1970 une batterie métal pour Christian Vander, l’emblématique batteur du groupe Magma. Rééditée en 2020, la gamme métal en acier inoxydable provoque un son incroyablement chaud et contrôlé.

Pour relever le défi, nous avons entendu et respecté les exigences de notre client.

Le TF Lab a réalisé une étude de faisabilité et une mise sur plan, ce qui nous a permis de développer un fût en inox brossé pour la réédition du kit métal. Nous avons développé un prototype à la circularité parfaite (qui garantit le son métal si spécifique), répondant pleinement au cahier des charges de notre client.

Nous avons proposé une fabrication en série conforme à sa chaîne de montage traditionnelle des fûts en bois. La solution que nous avons trouvée lui permet d’intégrer le métal sans perturber sa chaîne de production, lors des étapes de pose d’accastillage et de peaux.

-

2 JOURS

d'études au TF Lab

-

50 min

de fabrication par fût

-

400 heures

pour 335 fûts

-

1.4 tonnes

d'inox pour 335 fûts

soit 90 tôles d'inox

2

-

Transformation de l’inox

Le processus de fabrication se structure en différentes phases, et commence avec la transformation de la matière première : l’inox.

Les plaques d’inox d’une épaisseur de 1 mm sont découpées au laser, ébavurées et pliées manuellement.

Des perforations sont découpées au laser afin de permettre le montage de l’accastillage.

Les pièces découpées et pliées intègrent ensuite les étapes de roulage et de soudage, elles sont traitées par un chaudronnier expérimenté qui opère sans occasionner de déformation.

Il réalise toutes les opérations de mise en forme et d’assemblage.

Les fûts sont soudés au banc, puis passivés.

Une fois la pièce finalisée, notre client a pu découvrir puis validé le prototype : Défi relevé !

Le fût métal rejoint ensuite l’atelier de notre client pour finaliser le montage des accastillages et des peaux qui garantiront le son unique du kit métal.

3

Edition spéciale tricolore

Pour fêter nos 100 ans, TF Factory et ASBA se sont associés pour concevoir et réaliser une batterie métal tricolore, qui marque notre emblématique fabrication française.

Notre chaine de peinture intégrée nous offre une autonomie totale jusqu’à la fin de la production.

Après assemblage, la pièce rejoint le secteur peinture, pour une préparation avant mise en couleur.

Nous préparons la pièce à peindre avec un traitement de surface, puis une primaire adaptée au besoin. Nous pulvérisons la poudre époxy directement sur la surface métallique en la répartissant sur une couche mince et uniforme.

Après le poudrage, les pièces sont placées dans un four à haute température afin de figer et durcir la poudre.

Les fûts peints sont ensuite assemblés dans les ateliers ASBA, avant de rejoindre les spotlights pour faire vibrer les mélomanes.